Брак и потери выходов мучных изделий? Причина в чрезмерно измельченной муке

Изучая проблемы рынка муки в Российской Федерации, наша редакция обнаружила «слепую зону» в ГОСТе. Действующий ГОСТ 26574–2017 ограничивает верхний предел крупности мучных частиц – не более 5% на сите 140 мкм (45/50 ПА), но ограничения по нижнему пределу нигде не указаны. Из учебников для студентов хлебопекарных и мукомольных специальностей технологических ВУЗов РФ и СССР [1–3] мы знаем, что размеры частиц муки имеют большое значение в хлебопекарном производстве, оказывая влияние на скорость протекания в тесте биохимических и коллоидных процессов и вследствие этого на свойства теста, качество и выход хлеба.

Каков баланс в гранулометрическом составе российской муки?

Результаты своих исследований гранулометрического состава муки высшего сорта журналу предоставил Всероссийский научно-исследовательский институт зерна и продуктов его переработки (ВНИИЗ):

Табл. 1

|

Параметры исследования |

Метод исследования |

Образец 1 |

Образец 2 |

Образец 3 |

Образец 4 |

Образец 5 |

Образец 6 |

|

ЦФО |

ЦФО |

УФО |

ЮФО |

ЮФО |

ЮФО |

||

|

Фракционный состав муки, %: |

ГОСТ 27560–87 |

|

|

|

|

|

|

|

–/140 мкм (45/50ПА) |

1,2 |

3,3 |

0,9 |

0,4 |

2,0 |

2,3 |

|

|

140/125 мкм (45/50ПА//49/54) |

3,1 |

4,4 |

2,4 |

0,3 |

4,0 |

4,5 |

|

|

125/87 мкм (49/54/73ПА50) |

52,3 |

49,0 |

46,6 |

43,1 |

46,9 |

48,5 |

|

|

87 мкм/– (73ПА50) проход |

43,4 |

43,3 |

50,1 |

56,2 |

47,1 |

44,7 |

|

|

Определение повреждённого крахмала c применением прибора YUCEBAS MACHINERY, (UCD) |

ГОСТ ISO 17715–2015 |

20 |

23 |

25 |

22,0 |

21,0 |

21,0 |

Подобное исследование было проведено Институтом пищевой и перерабатывающей промышленности (ИПиПП) под руководством профессора А. Ю. Шаззо при Кубанском государственном технологическом университете (КубГТУ). В этом исследовании институт использовал более широкий набор сит, чтобы получить максимально точные результаты.

Табл. 2

|

Параметры исследования |

Метод исследования |

Образец 1 |

Образец 2 |

Образец 3 |

Образец 4 |

Образец 5 |

Образец 6 |

|

УФО |

УФО |

ЮФО |

ЦФО |

ЦФО |

ЦФО |

||

|

Фракционный состав муки, %: |

Адаптированная методика ситового анализа пшеничной муки ИЦ КубГТУ |

|

|

|

|

|

|

|

– /160 мкм |

3,8 |

0,8 |

0,22 |

0,8 |

0,4 |

0,3 |

|

|

160 мкм/140 мкм |

4,7 |

3,6 |

0,28 |

1,1 |

0,7 |

1,2 |

|

|

140 мкм /132 мкм |

4,5 |

4,4 |

0,3 |

2,8 |

0,8 |

1,1 |

|

|

132 мкм /106 мкм |

16,5 |

21,6 |

12,1 |

21,0 |

14,6 |

1,4 |

|

|

106 мкм /100 мкм |

6,9 |

7,7 |

0,3 |

4,6 |

6,6 |

10,2 |

|

|

100 мкм /80 мкм |

19,0 |

16,6 |

0,5 |

22,0 |

28,4 |

14,3 |

|

|

80 мкм / – (проход) |

44,7 |

45,3 |

86,3 |

47,7 |

48,5 |

71,29 |

Для исследований были отобраны случайным образом образцы муки высшего сорта из разных регионов РФ: ЦФО, ЮФО, УФО. Чтобы выявить влияние повышенного содержания мелкой фракции в муке на хлебопекарные свойства и реологию теста, два образца муки из УФО исследовали на различных лабораторных приборах.

Оба исследования показывают неутешительные результаты: подавляющее большинство российских мельниц производят чрезмерно измельчённую муку, проход мелкой фракции через сито 87 мкм (73 ПА50) составляет около 50%, а в некоторых случаях и значительно больше. Институты продолжают исследования реологии фракций такой муки, и мы планируем раскрыть эту тему в ближайших выпусках журнала.

Чтобы всесторонне рассмотреть влияние проблемы чрезмерно измельчённой муки на индустрию, мы поговорили с тремя специалистами:

– Валерией Петриченко – учёным, доцентом ИПиПП при Кубанском государственном технологическом университете под руководством профессора А. Ю. Шаззо;

– Ольгой Чубаровой – директором по качеству и ведущим технологом ООО «Гипфель», одного из ведущих хлебопекарных предприятий;

– Дмитрием Суховым – производителем муки экспортного качества, руководителем проектов в компании «Донзерноснаб» (группа компаний «Абакан Эйр»).

Валерия Петриченко – доцент кафедры Института пищевой и перерабатывающей промышленности (ИПиПП) при Кубанском государственном технологическом университете (КубГТУ). Специалист в области зернопереработки с 24 годами работы в мукомольной и хлебопекарной промышленности. Один из инициаторов рассмотрения ввода в ГОСТ ограничения по содержанию мелкой фракции в муке.

– Валерия, почему вы считаете, что мукомольной промышленности необходимо зафиксировать в ГОСТ ограничение по нижнему пределу крупности мучных частиц?

– Это не моя идея, а известная ещё с советских времен научная истина. И недостаточное, и чрезмерное измельчение муки ухудшает её хлебопекарные свойства. Хлеб лучшего качества получается из муки с оптимальной крупностью: преобладанием средней фракции и соотносимым количеством крупной и мелких фракций. Оптимум измельчения муки для разного вида изделий должен быть разным. Зерно с сильной клейковиной, высокостекловидное зерно следует измельчать сильнее, а зерно со слабой – наоборот, крупнее [1, 3].

Обратимся к «Рекомендациям по организации и ведению технологического процесса на мукомольных предприятиях»:

«Мука различных сортов характеризуется химическим составом и по крупности. Государственные нормы к показателю крупности определяют следующие требования:

– крупность муки пшеничной хлебопекарной должна находиться в пределах 100–140 мкм;

– крупность муки 1-го сорта – 150–180 мкм; – крупность муки 2-го сорта – 180–250 мкм.

В процессе помола эти требования обеспечиваются тем, что для получения муки разных сортов используют сита разных номеров с разными размерами отверстий [2], т.е. и верхние, и нижние ограничения по размеру мучных частиц были зафиксированы в «Рекомендациях», но утеряны в современном ГОСТе.

– В чём, по вашему мнению, заключаются основные проблемы чрезмерно измельчённой муки?

– Мука с преобладанием мелкой фракции – это мука с высокой степенью разрушения крахмала (более 50%) и частично термокоагулированным белком.

При чрезмерном измельчении муки для достижения высокой белизны крахмальные гранулы повреждаются, а часть белков просто разрушается из-за высокой температуры при избыточном трении на вальцах.

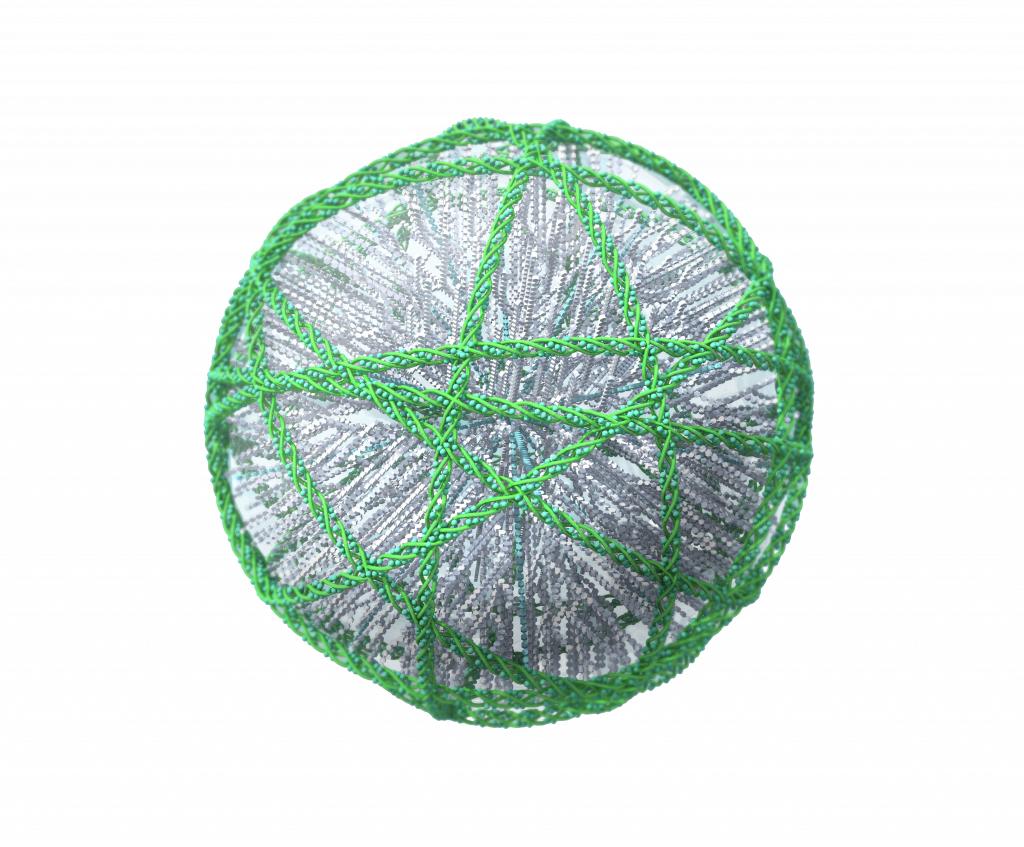

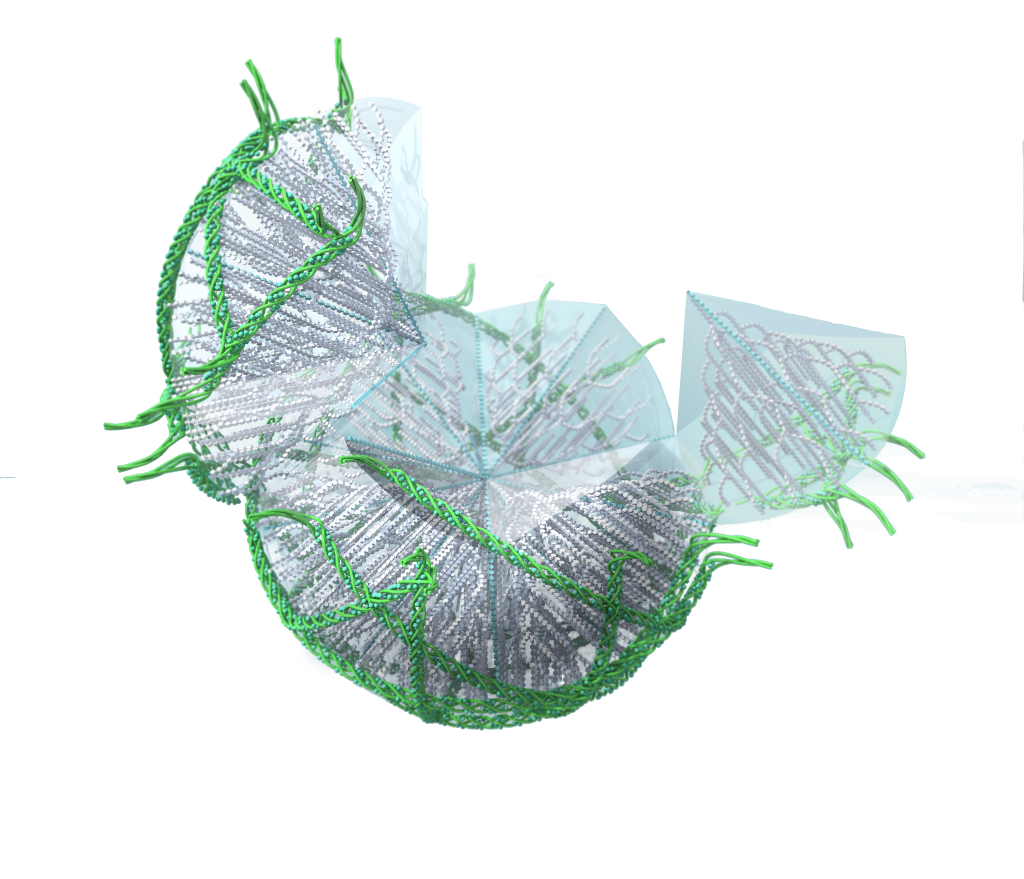

К чему это приводит? Рассмотрим физическое строение крахмальной гранулы в белковой сетке (см. рис. 1): при контакте с водой они увеличиваются в сотни раз и удерживают воду во время тестоведения.Это увеличивает водопоглотительную способность (ВПС) и водоудерживающую способность теста (ВУС). Разрушенные крахмальные гранулы также способны поглощать воду, но не способны долго её удерживать.

|

|

Рис. 1. Модели цельной и разрушенной крахмальных гранул

Белок, который термокоагулирует при жёстких режимах размола, в свою очередь, становится просто бесполезным для реологических свойств муки.

Преобладание мелкой фракции в муке (>50%) также негативно влияет и на процесс брожения: мелкая фракция быстро сбраживается и начинает перекисать.

– А как такая мелкая мука с высокой степенью разрушения крахмала влияет на хлебопекарные свойства теста?

– Это приводит к следующим последствиям при работе с тестом:

- снижение стабильности тестоведения;

- быстрое разжижение теста;

- избыточный быстрый набор кислот в заквасках, опарах и тесте;

- повышение липкости теста;

- потери муки на подпыл при разделке и расстойке.

При выпечке хлеба это приводит к:

- залипанию тестовых заготовок при посадке в печь;

- неравномерной пористости мякиша;

- опаданию корки, образованию пустот под коркой;

- возникновению избыточного количества сахаров;

- неравномерности колера корки;

- белесости корок, как следствие закисания теста;

- подрывам и трещинам в готовой продукции;

- быстрому черствению хлеба и хлебобулочных изделий.

При производстве макаронных изделий и быстрозамороженных полуфабрикатов это приводит к:

- потемнению теста;

- неравномерному давлению на прессах;

- трещинам при заморозке полуфабрикатов;

- трещинам при сушке макаронных изделий;

- снижению варочных свойств.

– К каким стандартам качества муки, помимотребований нынешнего ГОСТа, следует стремиться российским производителям?

– На мой взгляд, индустрии следует больше ориентироваться на нужды клиентов: хлебопёков, кондитеров, производителей макарон и пельменей. Сырьё для этих категорий клиентов – три или четыре абсолютно разные муки, отличия которых далеко за пределами ГОСТов по сортности. Поэтому вижу целесообразным для мельниц диверсифицировать ассортиментный ряд муки по видам готовой продукции.

Давайте рассмотрим ориентировочные рекомендации по показателям качества муки на примере вышеупомянутых категорий продуктов:

Табл.3

|

Параметры исследования |

Мука хлебопекарная |

Мука для пиццы и круассанов |

Мука для пельменей и макарон гр. В |

Мука кондитерская (бисквиты, вафли) |

|

Фракционный состав муки, % не более: |

|

|

|

|

|

180/140 мкм (45/50ПА) |

5 |

10 |

30 |

5 |

|

140/125 мкм (45/50ПА//49/54) |

30 |

40 |

40 |

45 |

|

125/87 мкм (49/54/73ПА50) |

35 |

40 |

30 |

45 |

|

87 мкм/– (73ПА50) проход |

30 |

10 |

0 |

5 |

|

Определение повреждённого крахмала, ед. приб. (UCD) |

<19 |

<17 |

<10 |

<15 |

|

Число падения, с |

250–380 |

300–400 |

>350 |

>300 |

|

Содержание сырой клейковины, % |

28 |

28–30 |

26–28 |

<25 |

|

Содержание белка, % |

10–12 |

12–14 |

9–12 |

6–8 |

|

Зольность, % |

0,55 |

0,45–0,55 |

0,55 |

0,55 |

|

Рекомендуемая стекловидность зерна в помольной партии, % |

45–55 |

50–65 |

50–65 |

35–55 |

Для того, чтобы добиться высокого качества готовой продукции в каждой из категорий, мельницам необходимо совершенствовать не только технологический процесс помола и просеивания, но и уделять большее внимание подготовке зерна к помолу в зависимости от его стекловидности, числа падения и сезона.

Ольга Чубарова – директор по качеству и ведущий технолог предприятия ООО «Гипфель» по выпуску булочек для гамбургеров. ООО «Гипфель» выпускает более 20 наименований хлебобулочных изделий.

– Здравствуйте, Ольга! Расскажите, в чем уникальность вашего хлебопекарного предприятия?

– Мы являемся одним из ведущих производителей специализированной хлебобулочной продукции. Основное направление – булочки для гамбургеров из пшеничной муки и булочки с вкусовыми добавками. Руководство «Гипфель» устанавливает высочайшие стандарты качества: от закупки оборудования до выбора сырья, привлекает самые квалифицированные кадры и ставит производству амбициозные задачи, которые держат технологическую команду в непрерывном поиске решений с целью постоянного улучшения качества выпускаемого ассортимента.

Производство оснащено высокоскоростными автоматизированными поточными линиями, технологический процесс предусматривает опарное тестоведение. Физические параметры готовых изделий проверяются на каждом изделии, и, в случае несоответствия целевым значениям, продукция отбраковывается специальным оборудованием со встроенными 3D-камерами, не доходя до упаковки. Мы работаем с очень «капризным» продуктом – булочками для бургеров, основой для приготовления блюда в сетях ресторанов быстрого питания. Также растёт заинтересованность в этом виде продукции и у покупателей сетей розничной торговли, которые зачастую бывают даже более критичны в оценке качества, чем наши крупные клиенты.

И на сегодняшний день, несмотря на то, что мы – достаточно молодое предприятие, клиенты считают нашу продукцию эталонной.

–С какими проблемами вы столкнулись при работе с российской мукой?

– При запуске предприятия, когда мы начинали подбор поставщиков муки для нашего производства, при работе с партиями муки высшего сорта из ЦФО от различных производителей уровень брака на линии мог составлять более 20%. Были случаи, когда мукомольные предприятия настаивали на промышленной проработке их сырья, а в результате в брак уходила вся пробная партия булочек.

Мы наблюдали нестабильность теста, консистенция которого после замеса была удовлетворительной, а в процессе брожения это тесто разжижалось. В результате тесто прилипало к оборудованию при разделке. Чтобы устранить липкость теста было необходимо снижать количество воды на замес и увеличивать расход муки на подпыл, а это вело к перерасходу муки и к снижению выхода готовой продукции. Также для наших клиентов одним из важных параметров готового продукта является качество структуры мякиша – её мелкая пористость и равномерное распределение по всему срезу булочки, а с первыми тестовыми партиями муки добиться этого не удавалось.

Значительно страдал объём и высота готовых изделий – у всех булочек средняя высота была ниже таргетного значения на 3–4 мм, что для нас критично (фото 1). На поверхности булок после выпечки появлялись пузыри и пустоты под корочкой (фото 2, 3), структура пористости мякиша была более открытой (фото 3), чем необходимо. Также было замечено неравномерное окрашивание корочки после выпечки (фото 4) и плохая заполняемость формы, которое мы называем «белым кольцом» (фото 5). Если говорить о свежести, то мы наблюдаем прямую зависимость: чем больше разрушенного крахмала в муке, тем хуже он удерживает влагу при хранении, тем быстрее черствеют изделия, а для нас принципиально максимально долгое сохранение мягкости и упругости изделий.

Все вышеперечисленные дефекты неприемлемы для нашего предприятия. В случае работы на такой муке мы бы несли огромные потери с каждого замеса.

– Почему мука высшего сорта от производителей ЦФО так плохо показала себя на производстве?

– Мы анализировали каждую тестовую партию муки: физико-химические параметры, количество и качество клейковины, число падения, количество разрушенного крахмала, реологические свойства (альвеограмма, фаринограмма),

Фото 1. Фото 3. Пустоты под коркой на булочках из муки Низкая высота булочек (брак) с мелким гранулометрическим составом |

Фото 2. Пузыри и пустоты на булочках из муки с мелким гранулометрическим составом |

Фото 4. Неравномерное окрашивание корочки |

|

Фото 5. «Белое кольцо» |

Табл. 4

|

Параметры исследования |

Образец 1 |

Образец 2 |

Образец 3 |

Образец 4 |

Образец 5 |

Образец 6 |

Образец 7 |

Образец 8 |

Образец 9 |

Образец 10 |

|

Фракционный состав муки, %: |

|

|||||||||

|

–//250 мкм (27ПЧ120) |

0,3 |

0,1 |

0,1 |

0,0 |

0,1 |

0,0 |

0,2 |

0,2 |

0,1 |

0,1 |

|

250/200 мкм (27ПЧ120//33/35ПА) |

0,7 |

0,2 |

0,4 |

0,1 |

0,2 |

0,1 |

0,1 |

0,3 |

0,2 |

0,1 |

|

200/180 мкм (33/35ПА//35/40ПА) |

0,5 |

0,1 |

0,3 |

0,0 |

0,1 |

0,0 |

0,1 |

0,2 |

0,2 |

0,2 |

|

180/160 мкм (35/40ПА//41/43ПА) |

1,0 |

1,0 |

0,6 |

0,2 |

0,2 |

0,4 |

1,0 |

1,4 |

0,7 |

0,3 |

|

160/140 мкм (41/43ПА//45/50ПА) |

5,1 |

6,5 |

2,1 |

0,6 |

9,4 |

1,0 |

7,2 |

7,4 |

4,5 |

2,5 |

|

140/122 мкм (45/50ПА//58ПА50) |

10,6 |

16,7 |

9,6 |

8,5 |

9,9 |

10,4 |

13,9 |

15,4 |

10,8 |

10,4 |

|

122/100 мкм (58ПА50//58/67ПА) |

12,9 |

14,7 |

11,4 |

10,8 |

9,7 |

11,9 |

12,0 |

13,0 |

12,3 |

12,2 |

|

100/87 мкм (58/67ПА//73ПА50) |

11,0 |

11,4 |

10,2 |

10,4 |

9,7 |

10,0 |

9,4 |

10,2 |

11,3 |

10,6 |

|

мкм //– (73ПА50) проход |

57,8 |

49,3 |

65,3 |

69,4 |

69,5 |

66,1 |

56,1 |

51,9 |

59,6 |

63,7 |

На момент запуска предприятия не было возможности требовать показатель разрушения крахмала ниже 20 UCD, так как мукомолы не были готовы подписывать такую спецификацию. В процессе работы мы обратились к новым поставщикам, которые могли предоставить нам муку с меньшим измельчением. Сейчас мы на постоянной основе сотрудничаем с двумя поставщиками муки, в продукции которых показатель разрушения крахмала находится в пределах 18–19 UCD.

– Расскажите, почему вы решили проверять грансостав муки?

– При одинаковом уровне разрушения крахмала в муке от двух выбранных нами поставщиков качество структуры мякиша в конечном продукте всё ещё отличалось. Мы предположили, что это может быть связано с распределением фракций разного размера в грансоставе муки, и начали изучать его влияние на качество булочек и их хранение. После приобретения дополнительного набора сит и проведения нескольких исследований мы получили результаты, указанные в табл. 4.

Мы увидели, что ни в одном образце муки высшего сорта от местных производителей нет сбалансированного гранулометрического состава и виден явный недостаток средней фракции при переизбытке мелкой. Проход через сито 87 мкм в среднем >50% и этот показатель подтверждает, что мука чрезвычайно измельчённая.

В 2023 г. мы продолжаем искать мельницы, готовые поставлять нам муку с укрупнённым грансоставом, так как при её использовании снижается уровень брака, и мы можем поддерживать постоянное качество на уровне требований наших клиентов. Преимущества такого подхода очевидны не только клиентам: мы гордимся тем, что наши булочки получили наивысшие оценки от экспертов на последней выставке «Продэкспо» (фото 6).

Фото 6. Булочки завода «Гипфель», соответствующие внутренним стандартам качества

Дмитрий Сухов – руководитель проектов в компании «Донзерноснаб» (группа компаний «Абакан Эйр») по производству и поставкам муки и подсолнечного масла по линии Всемирной Продовольственной Программы ООН. В 2022 г. компания «Абакан Эйр» отгрузила на экспорт несколько десятков тысяч тонн муки и является одним из крупнейших в России контрактных поставщиков муки для ВПП ООН и прочим российским и зарубежным получателям.

– Дмитрий, чем экспортные стандарты качества муки отличаются от отечественных, и действительно ли экспортная мука лучше той, что получают наши потребители?

– Наша компания специализируется на экспортных поставках муки по линии ВПП ООН. К качеству муки предъявляются жёсткие требования, которые дважды проверяют сюрвейеры при отгрузке и приёмке, согласно утверждённой экспортной спецификации, поэтому мы вынуждены делать на мельницах спецпомолы под свои заказы. Например, с минимальным показателем по содержанию протеина в 11% и зольностью до 0,65% российские мельницы ещё справляются, но не так много производителей умеет делать муку с глютен-индексом выше 85, индексом Зелени не ниже 30 и седиментацией не ниже показателя индекса Зелени +5, и определенными параметрами по альвеограмме и фаринограмме. А это то, что нужно зарубежным получателям.

При подготовке собственной муки к экспорту мы сравнивали муку зарубежных конкурентов со стандартной отечественной: огромная разница в степени разрушения крахмала и фракционном составе. Если в образцах из Турции степень разрушения крахмала держится на уровне 17–19 UCD, то у муки высшего сорта российских производителей этот показатель составлял 21–25 UCD, это более 50% разрушенного крахмала. Лабораторная выпечка также показала разительные отличия: из зарубежной муки тесто менее липкое и не расплывается, а объём выпечки заметно выше (фото 7–14). Это навело нас на мысль: работать именно с грансоставом муки.

Фото 7. Тестовые заготовки из муки высшего сорта, |

Фото 11. Тестовые заготовки из муки высшего сорта. Образец №1 (зерно подготовлено к помолу, без GRAIN IMPROVERS) |

Фото 8. Тестовые заготовки из муки высшего сорта. Образец №2 (зерно 4-го класса, подготовленное к помолу с ферментным с ферментным комплексом GRAIN IMPROVERS) |

Фото 12. Тестовые заготовки из муки высшего сорта. Образец №2 (подготовленное к помолу с ферментным с ферментным комплексом GRAIN IMPROVERS, был укрупнён грансостав муки) |

|

|

|

|

|

Фото 9, 10. Тестовая выпечка. Слева: образец №1 (зерно 3-го класса). Справа: образец №2 (зерно 4-го класса, подготовленное к помолу с ферментным комплексом GRAIN IMPROVERS) Фото 13, 14. Тестовая выпечка. Слева: образец №1 (зерно 3-го класса). Справа: образец №2 (зерно 4-го класса, подготовленное к помолу с ферментным комплексом GRAIN IMPROVERS, был укрупнен грансостав муки) |

|

– Как вы добиваетесь необходимого для экспорта качества муки?

– Мы работаем с каждой мельницей отдельно по готовой технологии ферментативной подготовки зерна к помолу, о которой мы уже беседовали с журналом «Хлебопродукты» в №12/2022 г. Ферментный комплекс добавляется в зерно на стадии отволаживания. Ферменты производят частичный гидролиз зерновых оболочек: размягчают их и ослабляют их связь с эндоспермом. Таким образом оболочки легко уходят в отруби крупными сегментами, а периферийная, богатая белком часть эндосперма больше не уходит с оболочками в отруби, а попадает в муку. Это помогает увеличить общий выход муки, повысить чистоту и содержание протеина в продукте. При этом мы, как правило, закупаем недорогое зерно, для экспортных помолов вообще работаем исключительно на зерне 4-го класса, получая муку, которая соответствует и российскому ГОСТ для высшего сорта.

Важно, что c зерном, подготовленным к помолу с ферментным комплексом по технологии компании GRAIN IMPROVERS проще работать с точки зрения управления качеством муки и реологии теста.

– Как у вас получается работать со степенью разрушения крахмала в муке и укрупнять грансостав без повышения зольности продукта?

– Лёгкое отделение оболочек от эндосперма автоматически снижает зольность муки. Эти результаты особенно наглядны, если на мельнице есть обоечная машина пред подачей зерна в помол. Чистота муки даёт возможность мельницам, которые работают с нами, разрежать сита на рассевах и работать с фракционным составом без потери выхода, сохраняя целостность около 90% крахмальных гранул и окружающих их белковых структур.

– Работаете ли вы с российским рынком, видите ли вы спрос на муку со сбалансированным грансоставом?

– Изначально у нас не было планов работать с российским рынком. Но мельницы, которые сотрудничают с нами по экспортным проектам, замечают, насколько высоки хлебопекарные свойства муки, произведённой по нашему методу. Мы называем его «щадящий помол», а эту муку – «мукой щадящего помола».

Результаты для многих удивительны, потому что мука высшего сорта из 100% 4 класса зерна, подготовленного к помолу с ферментным комплексом, имеет лучшие хлебопекарные свойства, чем мука из зерна 3-го класса. Вот пример с одной из мельниц ЮФО:

На фото 8 и 12 видно, что тесто из «муки щадящего помола» (образец №2) лучше поднялось, заметна лучшая формоустойчивость хлеба. В муку напрямую не добавляли никаких улучшителей, это результаты лабораторной выпечки сразу после помола без отлежки муки.

Также приведу недавний пример из работы с одной из мельниц ЦФО. Перед вами результат лабораторной выпечки, мука для которой получена из одного и того же зерна, но образец №1 (фото 7, 11) был произведён без ферментативной подготовки и без работы над грансоставом, а образец №2 (фото 8, 12) – с GRAIN IMPROVERS и при работе с ситами на укрупнение и выравнивание грансостава муки.

Повышение формоустойчивости и объема выпечки до и после работы с грансоставом очевидны.

Фиксируя эти результаты, многие мельницы продолжают работать с нами и над помолами для российских клиентов. О высоком качестве нашей муки узнали клиенты мельниц-партнёров, крупные производители мучных изделий, и они стали обращаться к нам с просьбой поставить им муку со сбалансированным грансоставом и предсказуемой реологией.

Найти ее в России крайне сложно.

Сейчас одна из наших ведущих мельницпартнёров проводит работу с рассевами, улучшает грансостав муки, работает на щадящих режимах помола. Мы запускаем производство муки высшего сорта с проходом мелкой фракции через сито 87 мкм (73 ПА50) не более 10%. Производители макаронных изделий и пельменей уже ожидают поставки муки с нулевым разрушенным крахмалом, а производители дорогостоящих замороженных изделий, например, круассанов заказывают муку с не более 5–7% разрушенного крахмала. Что немаловажно, нам удаётся предлагать такую муку по рыночным ценам, потому что мы умеем извлекать высокие выхода и экономить электроэнергию при помоле. Приглашаем новые мельницы к сотрудничеству в связи с ростомспроса на нашу муку с выровненным грансоставом. На данный момент спрос превышает предложение и мы будем увеличивать производство востребованной муки на рынке.

Литература

1. Ауэрман Л. Я. Технология хлебопекарного производства. 8-е издание, перераб. и доп. М.: Легкая и пищевая пром-сть, 1984. – С. 71–73.

2. Берестнев Е. В., Петриченко В. Е., Петриченко В. В. Б52 Рекомендации по организации и ведению технологического процесса на мукомольных предприятиях. – М.: ТД ДеЛи, 2020. – Изд. 2-е, дополненное. – С. 27.

3. Егоров А. Г., Мельников Е. М., Максимчук Б. М. Технология муки, крупы и комбикормов. – М.: Колос, 1984. – 376 с.